Schutzbekleidung in extremer Kälte

von N.-C. Waga

Bei der Herstellung von gefriergetrocknetem Kaffeeextrakt gibt es eine Reihe von zeitweiligen und permanenten Arbeitsplätzen im tiefkalten Arbeitsbereich. Dieses betrifft zunächst das Wartungspersonal, welches praktisch täglich Kontroll- und Wartungsarbeiten an der Anlage ausführen muss, da diese ganzjährig unterbrechungsfrei in Betrieb ist. Da die Kaffeeextraktherstellung auch mit einer nicht unerheblichen Staubentwicklung verbunden ist, sind des Weiteren permanente Reinigungsarbeiten erforderlich.

Nachdem ein hochkonzentrierter Kaffeesud in speziellen Kochapparaten hergestellt wurde, gelangt dieser etwas dickflüssige Kaffeeextrakt auf tiefgekühlte Edelstahlbänder wo er sehr schnell gefriert und brüchig wird. Der jetzt bereits gefrorene Kaffeebrei wird anschließend in Brecher transportiert, wo er in mehreren Stufen zerkleinert wird und anschließend in eine Agglomerationsanlage auf die für die spätere Nutzung sinnvolle Partikelgröße gebracht wird. (Abb. 1: Brecheranlage für tiefgefrorenen Kaffeeextrakt/Beginn des Produktionsprozesses)

Abbildung 1

In einem mehrstufigen Gefriertrocknungsprozess wird dem Kaffeepulver praktisch der gesamte Wassergehalt entzogen. Durch die Transport- und Aufbereitungsvorgänge fallen jedoch erhebliche Staubmengen an. Um diese zu entsorgen, sind ständige Reinigungsarbeiten notwendig, bei denen u. a. mit Besen und Schaufel der Kaffeestaub beseitigt wird. Diese Arbeiten erstrecken sich über jeweils 2 - 3 Stunden und sind als mittelschwere körperliche Arbeit einzustufen.

Die besondere Problematik im tiefkalten Bereich ergibt sich u. a. daraus, dass zur Erhaltung einer stabilen Prozesstemperatur im Bereich von -55 °C bis -65 °C über große Ventilatoren an den Stirnseiten der Gebäudeabschnitte tiefkalte Luft mit einer Vorlauftemperatur von ca. -75 °C eingeblasen werden muss. Die hierbei auftretenden Luftgeschwindigkeiten von 14 - 15m/sek. resultieren aus der erforderlichen hohen Luftwechselrate und sind insbesondere für den Gesichts- und Augenbereich nicht unproblematisch. Um die Mitarbeiter im tiefkalten Bereich zu schützen, wurden in der Vergangenheit vom Betreiber der Anlage spezielle Kälteschutzanzüge verwendet, welche mit Gänsefedern gefüllt waren und ein Deckgewebe aus Baumwolle besaßen. Sowohl hinsichtlich des thermischen Komforts, des Gewichts des Anzuges als auch insbesondere der Standzeiten und somit Nutzungsdauer war diese Lösung recht unbefriedigend. Da sich auf den Schutzanzügen erhebliche Kaffeepulvermengen ansammelten und beim Verlasssen der tiefkalten Zone dieses Kaffeepulver zusammen mit dem sich dann niederschlagenden Kondenswasser einen zähen Brei bildete, war eine tägliche Nasswäsche der Anzüge notwendig. Durch diese hohe Waschfrequenz und das schnelle Brüchigwerden des Baumwolldeckgewebes war ein häufiger Austausch der Anzüge mit entsprechenden Folgenkosten bereits nach wenigen Monaten notwendig. Die Baumwoll-Gänsefedern-Schutzanzüge schienen auch hinsichtlich der thermischen Schutzwirkung nicht optimal zu sein, da insbesondere bei der körperlich mittelschweren Arbeit während der Reinigungsprozesse die Mitarbeiter sehr schnell ins Schwitzen gerieten und die Anzüge durchfeuchteten. Mit der Durchfeuchtung der Anzüge ging die thermische Schutzwirkung ebenfalls teilweise verloren. Für Wartungsmitarbeiter waren diese Anzüge wegen der unvermeidbaren Bewegungseinschränkungen nur bedingt geeignet.

Nachdem die raumklimatischen Parameter (Temperatur, Luftfeuchtigkeit, Windgeschwindigkeit etc.) schichtbegleitend erfasst wurden, haben wir einen neuen Schutzanzug entwickelt, welcher sowohl hinsichtlich Tragekomfort, Atmungsaktivität, Wasser-, Staub- und Feuchtigkeitsdichtheit der alten Variante überlegen ist und auch eine hohe thermische Schutzwirkung gewährleisten kann.

Um die Beanspruchungsparameter bei den Mitarbeitern erfassen zu können, wurde die Körperkerntemperatur gemessen. Wegen der methodischen Schwierigkeiten und der bekannten Akzeptanzprobleme von Ösophagus- oder Analsonden haben wir eine adaptierte Messapparatur verwendet, welche einen Thermosensor nur wenige Millimeter vor dem Trommelfell im äußeren Gehörgang platziert. Zur Fixierung des Sensors wurde ganz normaler Gips verwendet, da sich dieser hinterher auch problemlos wieder entfernen ließ. (Abb. 2.: Körperkerntemperaturmessung mittels Gehörgangssensor)

Abbildung 2

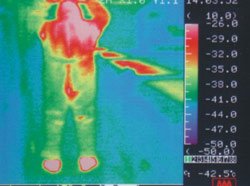

Um die thermische Schutzwirkung und eventuelle Wärmeleckagen unter Realbedingungen erfassen zu können, wurde eine Infrarotkamera verwendet, welche Echtzeitaufnahmen direkt am Arbeitsplatz ermöglichte. (Abb. 3: Vor-Ort-Messungen mittels Wärmebildkamera)

Abbildung 3

Diese mit flüssigem Stickstoff gekühlte Kamera zeigte real die Defizite des alten Schutzanzuges: Neben den klassischen Orten des Wärmeverlustes Gesicht, Hände und Füße sind auch in vielen anderen Bereichen, insbesondere in den Nahtzonen, die teils erheblichen Wärmeverluste zu erkennen. Das farbige Band im Hintergrund der Abbildung ist ein Transportband mit gefrorenem Kaffee, welcher sich noch nicht vollständig der Umgebungstemperatur angeglichen hat. (Abb. 4: Wärmebildaufnahme des Schutzanzuges aus Gänsefedern und Baumwolle)

Abbildung 4

Auf der Basis einer Kombination von Thinsulate®-, Goretex®- und Aramidfasermaterialien wurde ein neuer Schutzanzug entwickelt, welcher die bisherigen Probleme löste. (Abb. 5: Neuer Schutzanzug für tiefkalte Zonen)

Abbildung 5

Durch den insgesamt deutlich dünneren Anzug ist auch der Bewegungsspielraum für Wartungsmitarbeiter erheblich verbessert worden, was sich insbesondere bei Wartungsarbeiten an schwieriger zugänglichen Stellen positiv bemerkbar macht. Die gelben Taschen im Kniebereich der Schutzanzüge dienen der Aufnahme von Knieschutzpolstern.

Durch das spezielle Aramidgewebe, welches ansonsten für die Herstellung von Splitterschutzwesten und schusssicherer Bekleidung verwendet wird, wurde eine sehr hohe mechanische Festigkeit erzielt, so dass sich das Verletzungsrisiko oder die Gefahr einer vorzeitigen Anzugbeschädigung durch scharfkantige Anlagenteile erheblich verringerte.

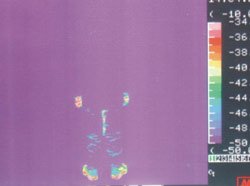

Bereits wenige Minuten nach Betreten des tiefkalten Bereiches gleicht sich die Anzugoberfläche praktisch vollständig der Umgebungstemperatur an. Lediglich im Hand-, Fuß- und Gesichtsbereich sind noch etwas stärkere Wärmeabstrahlungen erkennbar. Bereits wenige Minuten später ist der Temperaturausgleich vollzogen, so dass sich der Mitarbeiter im Thermobild praktisch auflöst und nahezu unsichtbar wird, weil kaum Wärme aus dem Anzuginneren verloren geht. (Abb. 6: Wärmebildaufnahme des neuen Schutzanzuges)

Abbildung 6

Insgesamt hat sich der neue Anzug seit mittlerweile drei Jahren hervorragend in der Praxis bewährt. Für die Akzeptanz seitens der Mitarbeiter ist neben dem verbesserten thermischen Komfort auch insbesondere die deutlich bessere Beweglichkeit und das geringere Anzuggewicht von Bedeutung. Auch die Reinigung der Anzüge gestaltet sich erheblich einfacher, da die Staubablagerungen nach Verlassen des Kältebereiches einfach mit einem Wasserstrahl abgespült werden können. Nach kurzem Abschütteln des Anzuges ist dieser nahezu trocken, da das verwendete Gewebe praktisch kein Wasser nach innen eindringen läßt. Neben der erheblich besseren thermischen Schutzwirkung und den wasserabweisenden Eigenschaften ist auch die mechanische Widerstandskraft der verwendeten Materialien deutlich den alten Anzügen aus Gänsefedern und Baumwolle überlegen, so dass sich erheblich längere Standzeiten und somit Nutzungsdauern des Schutzanzuges ergeben. Dieses führte neben der besseren Schutzwirkung für die Gesundheit der Mitarbeiter auch zu unmittelbaren wirtschaftlichen Vorteilen für den Anwender.