Das Arbeiten in Behältern, Silos und engen Räumen zählt zu den gefährlichsten in Mitgliedsbetrieben der BGN. Solche Gefahrenbereiche gibt es in fast allen Branchen der BGN. Beispiele dafür sind:

Offene und geschlossene Behälter bzw. Tanks mit oder ohne Rührwerk

Silos für Schüttgüter wie Mehl, Getreide, Stärke oder Zucker

Lagerräume und -silos für Holzpellets

Lagerboxen für Schüttgut

Laderäume auf Schiffen

Gruben, Kanäle und Schächte mit besonderen Gefährdungen wie Gefahrstoffansammlungen oder Sauerstoffmangel, z. B. bei Fettabscheidern bzw. Abwasser- und Kläranlagen

Bereiche im Inneren von Maschinen/Anlagen z. B.:

Flaschenwaschmaschinen in der Getränkeindustrie

CO2-Betäubungsanlagen in der Schlachtung

Froster mit CO2- oder N2-Beaufschlagung

Bei Arbeiten in Behältern, Silos und engen Räumen werden leider häufig grundlegende Sicherheitsbestimmungen nicht eingehalten werden – mit teils tödlichen Folgen. Unverzichtbar sind bei diesen Arbeiten daher

die sorgfältige Durchführung der Gefährdungsbeurteilung und

die konsequente Umsetzung der darin festgelegten Präventionsmaßnahmen.

ACHTUNG!

Besonders gefährlich ist der Umstand, dass die Gefahrenbereiche manchmal nicht als solche erkannt werden. Daher ist es für jeden Betrieb wichtig, im Rahmen der Gefährdungsbeurteilung zu identifizieren, ob und wo es Gefahrenbereiche gibt, und was zu tun ist, falls Arbeiten in diesen Bereichen ausgeführt werden müssen.

Sicherheit beginnt bei der Planung.

Einstieg in Behälter, Silos und enge Räume wenn möglich vermeiden, z. B. durch Automatisierung oder Arbeiten von außen.

Arbeiten nur mit Erlaubnisschein.

Ohne geplante Rettung kein Einstieg.

Der Aufsichtsführende legt das Vorgehen fest und trägt die Verantwortung.

Mindestens ein Sicherungsposten stellt die Rettung im Gefahrfall sicher.

Gründliche theoretische und praktische Unterweisung.

Die Gefährdungsbeurteilung ist eine wichtige Grundlage für sichere Arbeiten in Behältern, Silos und engen Räumen.

Das ideale Tool für die Beurteilung solcher Arbeiten ist der Mustererlaubnisschein (beschreibbares PDF) aus dem Anhang der DGUV Regel 113-004 „Arbeiten in Behältern, Silos und engen Räumen“.

Die einzelnen Schritte

1. Identifizieren von Gefahrenbereichen im Betrieb

In der Praxis hat es sich bewährt, ein Verzeichnis aller Silos, Behälter und engen Räume zu erstellen, in die eingestiegen werden kann. Darin aufgeführt sind die erforderlichen Arbeiten, die dafür vorgesehenen Mitarbeiter sowie die zu treffenden Maßnahmen. Damit hat man auch eine Vorlage für eine Unterweisungsmatrix für die Mitarbeiter und natürlich auch für ihre Führungskräfte.

2. Ermittlung der konkreten Unfall- und Gesundheitsgefahren

Für jegliche Arbeiten in Behältern, Silos oder engen Räumen muss gründlich ermittelt werden, welche Gefahren dort zu erwarten sind.Mögliche Gefahren können auch durch das Arbeitsverfahren bedingt sein, z. B. durch mitgeführte Gase oder Elektrogeräte. Oder sie können durch ungünstige Umstände von außen eingetragen werden, z. B. die Abgase wartender LKW. Mögliche Gefahren sind: Absturz, bewegte Anlagenteile, z. B. Rührwerke, Schnecken etc., Brand/Explosion, Ersticken, Versinken/Verschüttetwerden, elektrischer Strom – insbesondere in engen, leitfähigen Bereichen, Vergiftung, Verätzung, Verbrennung.

Auch in „Gefährdungsbeurteilung“ der DGUV Regel 113-004 sind beispielhaft mögliche Gefährdungen bei Arbeiten in einem Silo sowie bei Arbeiten in Behältern und engen Räumen aufgelistet.

3. Ableitung von Schutzmaßnahmen

Um zu verhindern, dass es zu Unfällen oder arbeitsbedingten Erkrankungen kommt, müssen für alle relevanten Gefährdungen jeweils geeignete Schutzmaßnahmen ergriffen werden. Hierbei ist der Stand der Technik zu beachten. Außerdem müssen auch immer die Kenntnisse, Erfahrungen und der Sachverstand der Verantwortlichen des Betriebes einfließen.Besonders wichtig sind Vorkehrungen für einen sicheren Zugang und für eine wirksame Rettung.

Die festgelegten Maßnahmen sind in einem Erlaubnisschein (beschreibbares PDF). Wenn immer wieder die gleichen Arbeiten durchgeführt werden, können die Maßnahmen auch in einer Betriebsanweisung festgehalten werden. Sobald jedoch von der Vorgehensweise, die in der Betriebsanweisung festgelegt ist, abgewichen wird, ist eine erneute Gefährdungsbeurteilung mit dem Erlaubnisschein erforderlich.

Ausführliche Informationen zu Gefährdungen und geeigneten Schutzmaßnahmen enthält das Lernportal

sicheres-befahren.de (externe URL) der BG RCI.

Hilfreich sind dort auch drei Fallbeispiele, u. a. das Beispiel „Störungsbeseitigung in einem Silo“. In diesen Beispielen werden komplette Arbeitsabläufe von der Planung bis zum Befahrvorgang beschrieben.

GUT ZU WISSEN

Mit einem Freigabeverfahren wird für den Einzelfall konkret festgelegt, welche Maßnahmen erforderlich sind.

Schon das Hineinbeugen in einen Behälter kann gefährlich sein.

Bei seltenen Arbeiten in Behältern, Silos und engen Räumen sowie fehlender Sachkunde im Betrieb, kann es sinnvoll sein, eine Fachfirma zu beauftragen. Bei der Vergabe von Arbeiten an Fremdfirmen sind die entsprechenden rechtlichen Vorgaben zu beachten. Hinweise dazu finden sich auch in der Arbeitssicherheitsinformation ASI 0.06 Fremdarbeiten im Betrieb.

Sind ein sicherer Zugang und eine schnelle Rettung gewährleistet?

Wird fachkundig sichergestellt, dass eine ungefährliche Atmosphäre vorliegt?

Wird sichergestellt, dass Gefährdungen durch Stoffe, Energien und bewegte Teile wirksam verhindert sind?

Hält der Sicherungsposten stets Sprech- bzw. Sichtverbindung zur eingestiegenen Person und kann eigenständig eine Rettung einleiten?

Sind alle Beteiligten gründlich theoretisch und praktisch unterwiesen?

Vergewissert sich der Aufsichtsführende vor und während der Arbeiten, dass die erforderlichen Schutzmaßnahmen wirksam sind?

Alleinarbeit ist bei Arbeiten in Behältern, Silos und engen Räumen grundsätzlich verboten!

Sind alle Füll- und Entnahmeeinrichtungen vor dem Befahren abgestellt und gegen Einschalten gesichert?

Wird eine geeignete Siloeinfahreinrichtung oder eine vergleichbares System verwendet? (Einzelheiten hierzu in Abschnitt 4.12 der DGUV Regel 113-004: Behälter, Silos und enge Räume, Teil 1: Arbeiten in Behältern, Silos und engen Räumen)

Ist geregelt, dass Einfahrende die Siloeinfahreinrichtung nicht verlassen, wenn ein Versinken im Schüttgut nicht ausgeschlossen werden kann? (Das im Einzelfall zu beurteilen, ist jedoch extrem schwierig. Selbst wenn dem Beschäftigten das Schüttgut zunächst als gut begehbare Oberfläche erscheint, ist es ein fließendes Medium, das keineswegs immer homogen und formstabil den gesamten Raum ausfüllt. Bei der Beseitigung von Stauungen ist die Gefahr des Versinkens immer gegeben. Ebenso während oder unmittelbar nach der Entnahme von Schüttgut.)

Ist geregelt, dass Anbackungen bzw. anhaftende Schüttgüter nur von oben beseitigt werden? (Sich unterhalb anstehender oder anhaftender Schüttgüter aufzuhalten ist lebensgefährlich!)

Ist die Siloeinfahreinrichtung aktuell geprüft (jährlich!) und weist keine offensichtlichen Mängel auf?

Ist geregelt, dass sich, insbesondere direkt vor und nach dem Befahren, niemand ohne wirksame Absturzsicherung an der ungesicherten Absturzstelle aufhält?

Sind alle Beteiligten gründlich theoretisch und praktisch unterwiesen?

Vergewissert sich der Aufsichtsführende vor und während der Arbeiten, dass die erforderlichen Schutzmaßnahmen wirksam sind?

Siehe auch:

Faulgase in der Abwasserbehandlung sind gefährlich, was häufig unterschätzt wird. Gut vorbereitet und mit der korrekten Ausrüstung ist die durchaus tödliche Gefahr beherrschbar.

In Abwasseranlagen bilden sich unter Umständen gesundheitsschädliche, giftige und explosionsfähige Faulgase. Sie sammeln sich in tiefer gelegenen Bereichen an. Besonders groß ist die Gefahr der Faulgasbildung in Schächten und Behältern, in denen kaum Luftaustausch stattfindet, oder bei stehendem Abwasser, etwa in Pumpen- und Revisionsschächten.

Kein Einstieg ohne Gefährdungsbeurteilung

Grundsätzlich ist das Einsteigen in umschlossene Räume, in denen mit gesundheitsgefährlichen Faulgasen zu rechnen ist, zu vermeiden. Das kann z. B. durch folgende Maßnahmen erreicht werden:

Bei der Planung abwassertechnischer Anlagen sicherheitstechnische Belange berücksichtigen.

Abwassertechnische Anlagen so gestalten und ausstatten, dass vorhersehbare Störungen beseitigt und Instandhaltungs- und Reinigungsarbeiten, z. B. an Pumpen und Sieben, ohne Einstieg in die Schächte durchgeführt werden können.

Technische Lüftung mit Gassensoren zur Detektion einsetzen. Geeignet sind Gasmessgeräte, die mindestens Kohlendioxid, Schwefelwasserstoff, Methan und Sauerstoff erfassen können. Eine automatische Alarmierung muss außerhalb des gefährdeten Bereiches erfolgen.

Müssen Beschäftigte zur Störungsbeseitigung oder für Instandhaltungsarbeiten in Abwasseranlagen einsteigen, ist eine Gefährdungsbeurteilung durchzuführen. Dabei müssen geeignete Schutzmaßnahmen für das Personal umgesetzt werden.

Siehe auch:

Einige Gefährdungen im Zusammenhang mit der Brandbekämpfung in Behältern, Silos und engen Räumen sind im Abschnitt 6.2 der DGUV Regel 113-004 bislang noch nicht ausreichend genau betrachtet worden:

Erstickungsgefahren bei Kohlendioxid beim Einsatz von CO2-Feuerlöschern

Einatmung von Stäuben und Sichtbehinderung beim Einsatz von Pulverlöschern

Explosionsgefahren beim Aufwirbeln brennbarer Stäube durch Löschen mit Wasser im Vollstrahl

Bis zur turnusmäßigen Überarbeitung der DGUV Regel 113-004 wird der Aspekt der Brandbekämpfung in Behältern, Silos und engen Räumen in der Kurzinformation FBRCI-016 präzisiert.

In Behältern, Silos, Schächten und anderen Räumen können Ex-Ox-Tox(-Gefahren) auftreten:

Ex – Explosionsgefahren durch brennbare Gase oder Aerosole in einer gefahrbringenden Konzentration

Ox – Erstickungsgefahren durch Sauerstoffmangel oder erhöhte Brandgefahr bei Sauerstoffüberschuss

Tox – Vergiftungsgefahr durch toxisch wirkende Stoffe und Gemische in der Atemluft

Im Rahmen der Gefährdungsbeurteilung ist somit jeweils zu ermitteln, durch welche Gase es zu einer Unfall- oder Gesundheitsgefahr kommen kann. In der Getränkeindustrie bestehen häufig Gefährdungen durch Kohlendioxid. Bei der Arbeit an Abwasseranlagen ist mit gefährlichen Konzentrationen von Faulgasen (bestehend aus Kohlendioxid (Erstickungsgefahr), Methan (brennbar), Schwefelwasserstoff (giftig)) und Sauerstoffmangel zu rechnen. Bei der Lagerung von Holzpellets in Silos und Lagerräumen können lebensgefährliche Konzentrationen des giftigen Gases Kohlenmonoxid freigesetzt werden.

Vor dem Befahren/Einsteigen muss sichergestellt werden, dass

ausreichend Sauerstoff vorhanden ist und

sich in der Luft keine giftigen oder explosionsgefährlichen Schadstoffkonzentrationen befinden.

Lüften

Um in Behältern, Silos und engen Räumen sicher arbeiten zu können, müssen diese daher ausreichend belüftet werden. Dabei unterscheidet man zwischen einer natürlichen Lüftung und technischer Lüftung. Grundsätzlich ist eine technische Lüftung zu bevorzugen. Sofern eine natürliche Lüftung gewählt wird, ist dies im Rahmen der Gefährdungsbeurteilung gründlich zu prüfen und in einer Betriebsanweisung zu dokumentieren.

Weitere Infos zum Lüften enthält die DGUV Regel 113-004 Behälter, Silos und enge Räume im Abschnitt 4.3.3 und Anhang 3.

Freimessen

Vor dem Einstieg ist grundsätzlich fachkundig freizumessen. Dies dient dazu, festzustellen, ob eine unbedenkliche Atmosphäre vorliegt.Die Anforderungen zum Erreichen der Fachkunde für das Freimessen sind im DGUV Grundsatz 313-002 beschrieben. Fehler beim Freimessen, können tödliche Folgen haben! Daher ist dies keine Aufgabe für Laien.

Ausnahme:Wenn immer wieder gleichartige Arbeiten ausgeführt werden, ist es auch möglich, die Vorgaben aus dem Freigabeverfahren bzw. der Gefährdungsbeurteilung in einer Betriebsanweisung zu dokumentieren und nach diesen Festlegungen zu arbeiten.

Für das Befahren von Tanks und Behältern in der Getränkeindustrie wird dieses Vorgehen als „nachgewiesene sichere Verfahrensweise“ in Kapitel 5 der Arbeitssicherheitsinformation (ASI) 8.01 „CO₂ in der Getränkeindustrie“ beschrieben.

Dabei ist es jedoch wichtig, eine Person mit der entsprechenden Fachkunde hinzuzuziehen.

Um sicher freimessen zu können, ist die geeignete Gasmesstechnik erforderlich. Ideal sind direktanzeigende Mehrfach-Gasmessgeräte. Die Geräte müssen für Sicherheitsanwendungen geeignet sein und mit Sensoren zur Detektion der erwarteten Schadgase sowie zur Messung von Sauerstoff ausgestattet sein.

Um eine sichere Anwendung zu gewährleisten, müssen Gasmessgeräte regelmäßig fachkundig geprüft werden und vor jedem Einsatz einem Funktionstest mit einem entsprechenden Prüfgas unterzogen werden.

Infos zu Auswahl und Einsatz geeigneter Gaswarngeräte finden sich unter folgendem Link: Gaswarngeräte - BG RCI

Kontinuierliche Überwachung einer sicheren Atmosphäre

Um zu gewährleisten, dass während der gesamten Arbeiten eine unbedenkliche Atmosphäre vorherrscht, ist i.d.R. eine kontinuierliche Überwachung erforderlich. Für diese kontinuierliche Überwachung mit mobilen Messgeräten ist keine Fachkunde erforderlich. Dafür ist es ausreichend, wenn die messende Person eine angemessene theoretische und praktische Unterweisung.

Je nach Arbeitssituation ist es möglich, dass die eingestiegene Person das Gasmessgerät mitführt oder dieses beim Sicherungsposten verbleibt, der die Konzentration von außen überwacht. Dazu müssen am Messgerät die Alarmschwellen entsprechend eingestellt sein. Bei Alarm ist der Gefahrenbereich umgehend zu verlassen.

Atemschutz

Nur wenn eine sichere Atmosphäre nicht durch Lüften hergestellt werden kann, ist geeigneter, grundsätzlich von Umgebungsluft unabhängiger Atemschutz erforderlich. Siehe auch: DGUV Regel 112-190 Benutzung von Atemschutzgeräten.

Tätigkeiten mit Gefahrstoffen und Explosionsgefahr

(z.B. bei Beschichtungs- und Klebearbeiten in Behältern)

Müssen ausnahmsweise in Behältern, Silos oder engen Räumen Tätigkeiten mit Gefahrstoffen ausgeführt werden, bei denen eine explosionsfähige Atmosphäre entstehen kann, müssen diese durch fachkundiges Personal durchgeführt werden.

Ergänzend zu den Vorgaben der DGUV Regel 113-004 (weiterführender Link) sind dann auch die Vorgaben aus der TRGS 507 (weiterführender Link) zu berücksichtigen!

Von den für das Freimessen von Silos, Behältern und engen Räumen ausgewählten Personen wird erwartet:

die Fähigkeit, Gefährdungen zutreffend beurteilen zu können (inkl. Kenntnis der betrieblichen Verhältnisse und Arbeitsprozesse!)

Verständnis für Zusammenhänge zwischen Gefahrstoffen und den jeweiligen Messmethoden (u. a. Querempfindlichkeiten)

die Eigenschaft, zuverlässig, verantwortungsbewusst und umsichtig zu handeln (inkl. Anwendungssicherheit bzgl. der verwendeten Messgeräte).

Ist der Prozess des Freimessens auf mehrere Personen verteilt, so müssen alle Beteiligten über die notwendigen Kenntnisse und Fähigkeiten für ihren Teilbereich verfügen.

Zusätzlich ist in der Gefährdungsbeurteilung eine Betrachtung der Schnittstellen erforderlich.

Sofern Messungen von ausreichend theoretisch und praktisch unterwiesenen, zuverlässigen Personen durchgeführt, die nicht alle o.g. Kriterien erfüllen, sind in einem Messauftrag oder einer Betriebsanweisung die wesentlichen Details zu dokumentieren:

zu messende Gase (inkl. Grenzwerten),

Messgerät sowie ggf. Geräteeinstellungen,

Messorte,

Messdauer,

etc.

Vor Aufnahme der Arbeiten in Silos, Behältern und engen Räumen müssen alle die an den Arbeiten Beteiligten über Gefährdungen und die erforderlichen Schutzmaßnahmen eingehend theoretisch und praktisch unterwiesen werden.

Grundlage der Unterweisung ist dabei der Erlaubnisschein oder die Betriebsanweisung. Die darin festgeschriebenen Maßnahmen zielen auch darauf ab, möglicher Gedankenlosigkeit, Betriebsblindheit und der individuellen Fehleinschätzung von Risiken entgegenzuwirken.

Sobald von den in einer Betriebsanweisung beschriebenen Bedingungen abgewichen wird (z. B. Reparaturarbeiten statt Inspektion), muss eine situationsangepasste Gefährdungsbeurteilung mittels Erlaubnisschein erfolgen.

Bei regelmäßig wiederkehrenden, gleichartigen Arbeiten genügt es, wenn die Unterweisung in angemessenen Zeitabständen, mindestens jedoch einmal jährlich, erfolgt.

Die für die Rettung vorgesehenen Mitarbeiter müssen die festgelegten Rettungsmaßnahmen üben.

Für die Unterweisung stehen Ihnen verschiedene Medien zur Verfügung:

Beispiele für Unfälle in Behältern, Silos und engen Räumen und wie die Unfallursachen vermieden werden könnten, gibt es auf unserer Themenseite zum Nachlesen.

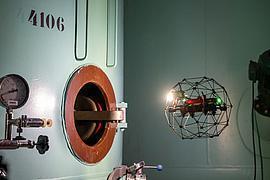

Drohneneinsatz zur Tankinspektion

BGN-Präventionspreis 2022 für Sektkellerei Henkell Freixenet

Die 200 stehenden Wein- und Sekttanks der Sektkellerei Henkell in Wiesbaden müssen jährlich einer Sichtprüfung von innen unterzogen werden. Ein Einstieg über eine Steigleiter sowie das Einfahren in den Tank durch das enge Mannloch ist grundsätzlich immer mit Gefährdungen (Risiken bezüglich Absturz, Luftverhältnisse im Tank, Retten des Mitarbeiters in Notfällen) beziehungsweise mit umfangreichen Sicherungsmaßnahmen verbunden. Diese aufwändigen und anstrengenden Tätigkeiten kann man sich bei Henkell Freixenet seit kurzem weitgehend sparen: In Absprache mit der Zugelassenen Überwachungsstelle (ZÜS) wird nun eine hochwertige Drohne mit Beleuchtung und Kamera eingesetzt, so dass ein Mitarbeiter nur noch dann in den Tank steigen muss, wenn relevante Mängel entdeckt werden.

360-Grad-Kamera zur Tankinspektion

BGN-Präventionspreis 2022 für Molkerei Gropper GmbH & Co. KG

Die Molkerei Gropper im bayrisch-schwäbischen Bissingen geht bei der Tankinspektion einen etwas anderen Weg, der einen Tankeinstieg in der Regel ebenfalls überflüssig macht und daher ebenso ausgezeichnet wurde. Für die 170 Tanklager für Rohmilch-, Zwischen- und Endprodukte mit bis zu 80.000 Liter Fassungsvermögen kam der Einsatz einer Drohne wegen der Beschaffenheit der Tanks nicht in Frage.

Stattdessen wird von oben eine Inspektionskamera mit einem Seil herabgelassen. Die Kamera mit 360-Grad-Sichtfeld wurde mit einem selbst entworfenen Anstoßschutz und Gehäuse versehen. Das gut durchdachte wasserdichte Kunststoffgehäuse, das mittels 3D-Drucker gefertigt wurde, integriert die LED-Leuchten, Akkus und Netzwerkkabel auf praktikable Weise und hat auch Lüftungsschlitze vorgesehen.

Tankreinigung mit der „Putzmaus“

BGN-Präventionspreis 2020

Die Gerolsteiner Brunnen GmbH & Co. KG hat eine technische Lösung zur Gefahrenminderung bei der Tankreinigung entwickelt. Kein Mitarbeiter muss mehr regelmäßig ins Innere von Tanks einsteigen. Hierbei ist wegen der tödlichen CO2-Gefahr äußerste Vorsicht geboten.

Die Reinigung übernimmt jetzt ein Eigenbau der hauseigenen Werkstatt: die „Putzmaus mit Stern“. Das fahrbare Reinigungsgerät wird mit Druckluft betrieben und kann leicht durch das Mannloch in den Tank gesetzt werden.

CO2-Ausblasen mit einem Industriestaubsauger – der „Heinzelmann“

BGN-Präventionspreis 2018

Er bläst in der Karlsruher Privatbrauerei Höpfner aus den liegenden Lagertanks nach dem Leerdrücken das CO2 heraus – und senkt somit das Risiko einer lebensgefährlichen Kohlendioxidvergiftung: der „Heinzelmann“. Es handelt sich um einen umfunktionierten Industriesauger (Bild links), der nicht zum Saugen, sondern zum Ausblasen eingesetzt wird.

Das Gerät saugt aus dem Raum Luft an und bläst sie über die Spritzkopfleitung ins Tankinnere. Dort wird das Luft-CO2-Gemisch zusammen mit den Heferesten über den Auslauf am Tankboden in die angeschlossene Gelägerleitung gedrückt. Durch sie gelangt das Gemisch in einen ausgedienten Tank, der als Abscheider für Hefereste dient. Von dort geht es schließlich über eine Leitung am Domanschluss weiter ins Freie.

Bei einer Gebläseleistung von ca. 2.600 Liter pro Minute ist je nach Tankgröße die CO2-Konzentration im Tank bereits nach ein bis zwei Stunden auf unter 4 % gesunken. Durch den Einsatz des Heinzelmanns ist das Risiko einer CO2- Vergiftung erheblich reduziert – ebenso wie die CO2-Belastung der Raumluft in den Kellern. Das Freimessen vor dem Einstieg in einen Tank bleibt natürlich weiterhin Pflicht.

Muster-Erlaubnisschein für Arbeiten in Behältern, Silos und engen Räumen (beschreibbar) | |

PDF | 247.70 KB |

BGN-Kurzfilm: Unfall im Silo | |

Weiterführender Link |

Unterweisungs-Videos der BG RCI | |

Weiterführender Link |

DGUV Information 213-055 Arbeiten in Behältern, Silos und engen Räumen – Zugangs-, Positionierungs- und Rettungsverfahren | |

Weiterführender Link |

DGUV Information 203-004 Einsatz elektrischer Betriebsmittel bei erhöhter elektrischer Gefährdung | |

Weiterführender Link |

FBRCI-005: Zugangsöffnungen für Arbeiten in Behältern, Silos und engen Räumen | |

Weiterführender Link |

FBRCI-016 „Brandbekämpfung in Behältern, Silos und engen Räumen | |

Weiterführender Link |

Überblick Prüf- und Kontrollfristen | |

Weiterführender Link |

DGUV Sachgebiet: Behälter, Silos und enge Räume | |

Weiterführender Link |

DGUV Regel 113-004 Behälter, Silos und enge Räume | |

Weiterführender Link |

DGUV Regel 101-005 Hochziehbare Personenaufnahmemittel | |

Weiterführender Link |

DGUV Regel 112-190 Benutzung von Atemschutzgeräten | |

Weiterführender Link |

DGUV Regel 112-198 Benutzung von persönlicher Schutzausrüstung gegen Absturz | |

Weiterführender Link |

DGUV Regel 112-199 Retten aus Höhen und Tiefen mit persönlichen Absturzsicherungen | |

Weiterführender Link |

DGUV Grundsatz 313-002 Auswahl, Ausbildung und Beauftragung von Fachkundigen zum Freimessen nach DGUV Regel 113-004 | |

Weiterführender Link |

DGUV Regel 103-602 Branche Abwasserentsorgung | |

Weiterführender Link |